В условиях глобальной волны переработки ресурсов индустрия переработки металлов переработает металлолом металла, преобразующая обширную обработку в рафинированную обработку. Как ключевой элемент оборудования в этом процессе, металлические лось , через их технологические итерации и обновления применения, напрямую влияют на эффективность и ценность цепочки отрасли переработки. Это механическое устройство, специально предназначенное для сжатия металлических материалов на рыхлых ломах, не только решает проблему потраченного пространства в хранении и транспортировке металлолома, но также, посредством стандартизированной обработки, обеспечивает стабильную форму сырья для последующей обработки плавки и утилизации, становясь важнейшей связью между переработкой переднего конца и обработкой обратной связи.

Анализ основной структуры и эксплуатационной логики металлического лома

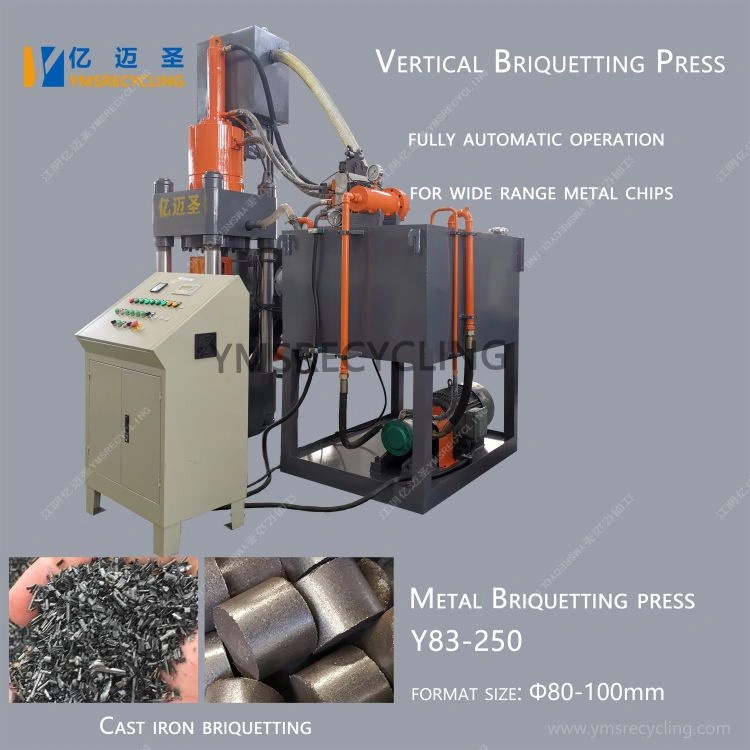

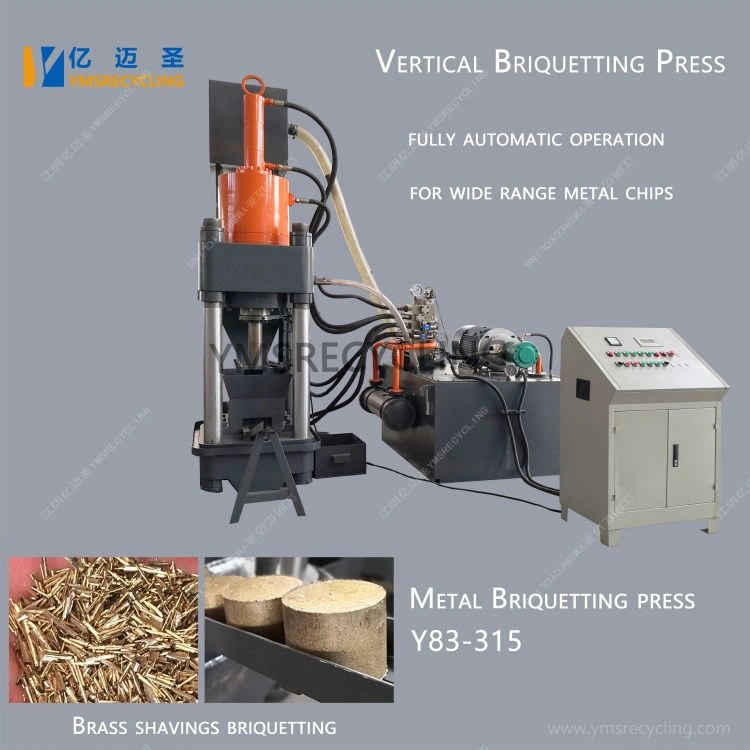

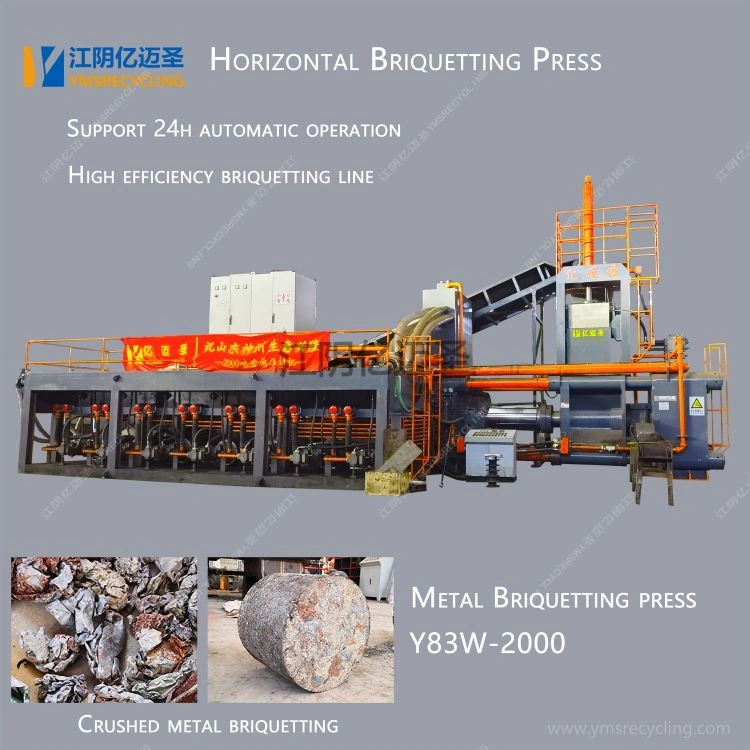

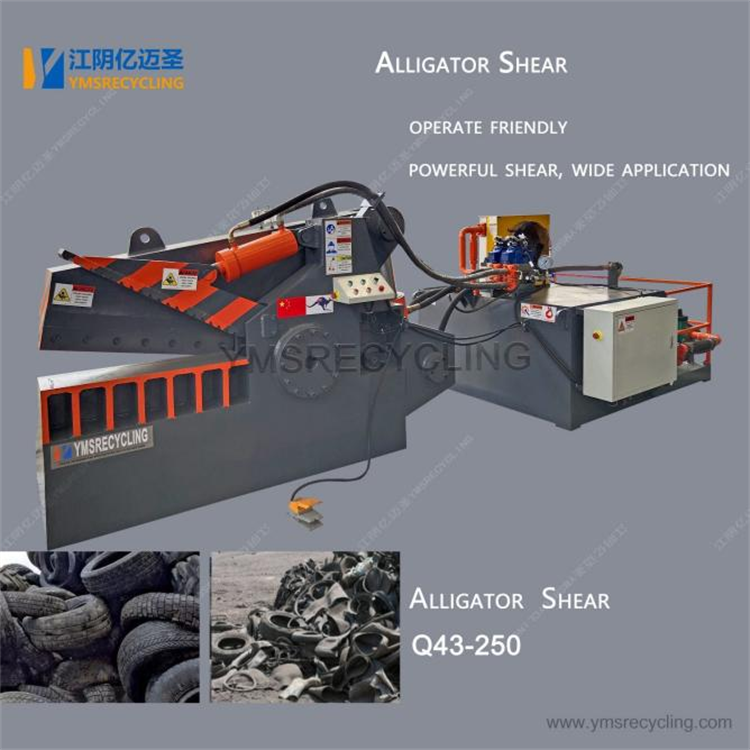

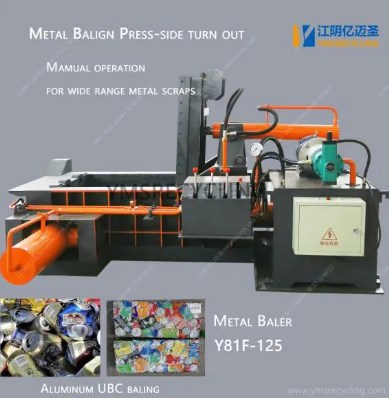

Эффективная эксплуатационная работа металлического локального забега основана на научной структурной конструкции и точной системе передачи электроэнергии. Его основная структура обычно состоит из четырех основных компонентов: кормушки, механизма сжатия, системы управления и механизма разряда. Эти компоненты работают вместе, чтобы завершить весь процесс от ввода материала до выхода готового продукта. Фидер получает металл с ломом через конвейер или порт ручного подачи. В зависимости от характеристик материала (например, тонких, тяжелых или смешанных) размеры и направляющие структуры канала подачи предназначены для обеспечения однородной доставки материала в зону сжатия.

Механизм сжатия является сердцем забегающего, состоящего из гидравлического цилиндра, сжатия толкающей пластины и камеры сжатия. Когда материал достигает заданного уровня заполнения, гидравлическая система приводит к тому, что нажимающая пластина оказывает постоянное давление на материал, используя пластичность металла для ее уплотнения. Интенсивность и продолжительность этого давления адаптированы к материалу металла. Для высокопроводимых неглубоких металлов, таких как алюминий и медь, необходимо контролировать давление, чтобы избежать чрезмерной деформации, которая может повлиять на последующую сортировку. Для высокопрочных металлов, таких как сталь, требуется более высокое давление для достижения желаемой плотности сжатия.

Система управления действует как «мозг» Baler, координируя операции различных компонентов через программируемый логический контроллер (PLC). Оператор может устанавливать параметры, такие как давление сжатия и время удержания через интерфейс сенсорного экрана, и система автоматически завершает цикл подачи, сжатия, объединения (на некоторых моделях) и разряжения. Усовершенствованные системы управления также имеют возможности диагностики неисправностей, что обеспечивает мониторинг ключевых индикаторов в реальном времени, таких как температура гидравлического масла и статус датчика давления, снижение частоты отказов оборудования.

Технологическая эволюция: от гидравлического стремления до интеллектуальной интеграции

Ранние металлические лома -байлеры в основном полагались на механическую передачу, что приводит к таким ограничениям, как недостаточное давление и громоздкая работа, что делает их подходящими только для обработки небольшого количества светового и тонкого металла. С зрелостью гидравлической технологии, выборы, работающие на гидравлических насосах, постепенно становятся мейнстримом. В этих забегах используются гидравлические цилиндры для преобразования давления жидкости в механическую силу, способную к достижению сотен тонн сил сжатия, что отвечает требованиям обработки тяжелых металлолочных металлов, таких как стальные пластины и трубы. Стабильность гидравлической системы напрямую определяет производительность забега. Современное оборудование часто использует технологию сходящегося с двойным насосом, увеличивая поток во время фазы быстрого питания и давления на этапе сжатия, достигая сбалансированного баланса между эффективностью и мощностью.

В последние годы интеллект стал ключевым направлением разработки для лома -металлов. Устройства, оснащенные модулями IoT, могут загружать операционные данные в реальном времени на облачные платформы, позволяя менеджерам удаленно контролировать состояние оборудования, энергопотребление и прогресс производства через мобильные телефоны или компьютеры. Некоторые высококачественные модели оснащены системами визуального распознавания, которые автоматически различают различные типы металла металлолома и регулируют параметры сжатия для оптимизации результатов соединения. Интеллектуальная интеграция не только повышает эффективность отдельных машин, но и способствует обновлениям автоматизации на всей территории утилизации, что позволяет беспилотному развлечению на протяжении всего процесса, от кормления, прилипания до паллетирования.

Основное обслуживание балеров также имеет решающее значение в этих приложениях. Регулярное изменение гидравлического масла, осмотр уплотнений и чистящих фильтров могут эффективно продлить срок службы оборудования. Кроме того, метод привязки должен быть скорректирован на основе характеристик материала. Для острых металлических отходов высокопрочная стальная проволока используется для предотвращения ослабления; Для легких материалов, таких как алюминиевая стружка, пластиковые ремни можно использовать для упрощения обработки. Правильное использование и обслуживание обеспечат, чтобы лома -металлы продолжали играть основную роль в утилизации ресурсов, управляя отраслью переработки в направлении эффективности, защиты окружающей среды и интеллектуального развития. .