В современной отрасли переработки металлов эффективность переработки, плотность готовой продукции и эксплуатационные затраты становятся ключевыми конкурентными показателями для бизнеса. Благодаря постоянному совершенствованию систем регенерации ресурсов, пресс-подборщик металлолома Hydarulic все чаще становится основным оборудованием для заводов по переработке металла, центров демонтажа лома и предприятий, обеспечивающих выплавку стали. Благодаря мощной и стабильной гидравлической мощности он быстро сжимает рассредоточенные, занимающие много места металлы неправильной формы в более плотные металлические блоки, которые легче транспортировать и хранить, оказывая решающую поддержку предприятиям в увеличении производительности обработки, сокращении ручного труда и снижении затрат на логистику.

Значительная ценность Гидравлический пресс-подборщик металлолома в системе переработки металлов

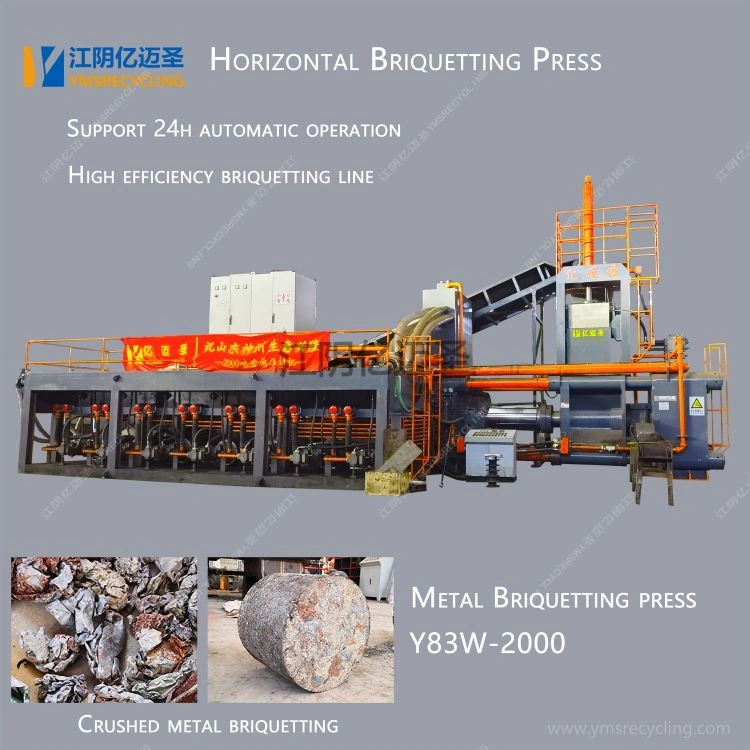

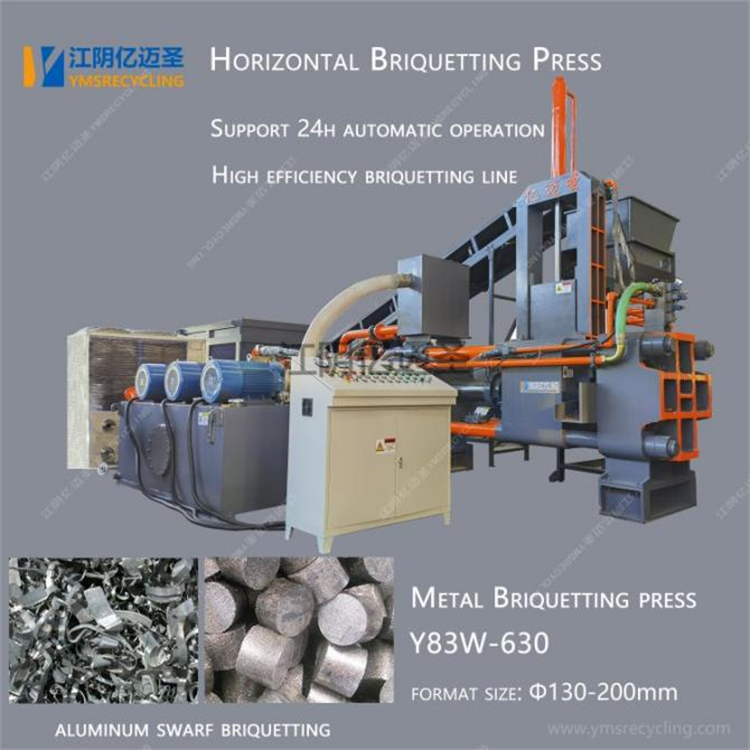

В традиционных процессах переработки металлов большой объем и разнообразная форма металлов не только занимают значительное пространство, но и ограничивают управление складированием и эффективность погрузки/транспортировки. Поскольку объем переработки продолжает расти, предприятия сталкиваются с большим давлением с точки зрения скорости обработки и эксплуатационных расходов. С развитием технологии гидравлического брикетирования пресс-подборщик металлолома Hydarulic постепенно заменяет традиционные ручные или механические методы обработки. Благодаря постоянному и стабильному высокому давлению достигается централизованное формование металлолома, что делает всю цепочку переработки более компактной и эффективной.

Во время работы его гидравлическая система поддерживает постоянное выходное давление, что приводит к более равномерному сжатию металла, более плотному готовому продукту, менее склонному к рассыпанию, а также повышению безопасности транспортировки и степени извлечения при плавке. С точки зрения отраслевых тенденций, крупномасштабное, непрерывное и энергоэффективное развитие отрасли переработки металлов сделало этот тип оборудования базовой конфигурацией для большинства компаний по переработке металла и даже ключевым индикатором перерабатывающих мощностей компании.

Технология гидравлического брикетирования способствует быстрому развитию производительности оборудования. Гидравлическая технология является основой производительности оборудования этого типа. Благодаря постоянным усовершенствованиям гидравлических систем управления, переключению поверхностей давления и общей оптимизации жесткости конструкции, машина для подбора металлолома Hydarulic значительно улучшила скорость сжатия, энергопотребление и стабильность работы. Поскольку металлические материалы разнообразны, имеют разную твердость и плотность, оборудование должно обладать высокой стабильностью и достаточной выходной способностью давления, чтобы поддерживать идеальные характеристики сжатия в различных средах обработки материалов. Современные гидравлические системы не только обеспечивают огромную силу прессования, но также снижают удары и вибрацию оборудования за счет систем устойчивого регулирования, тем самым продлевая срок службы ключевых компонентов и снижая затраты на долгосрочное техническое обслуживание. Оптимизированная конструкция оборудования и системы направляющих ползуна также уменьшают трение в полости во время сжатия, повышая эффективность сжатия, одновременно повышая надежность и непрерывность работы. В сочетании с износостойкими гидравлическими уплотнениями и высокостабильной конструкцией трубопровода вся система поддерживает стабильное давление без падения давления во время длительной работы, что является основной причиной, по которой крупные компании по переработке отходов предпочитают гидравлические пресс-подборщики металла.

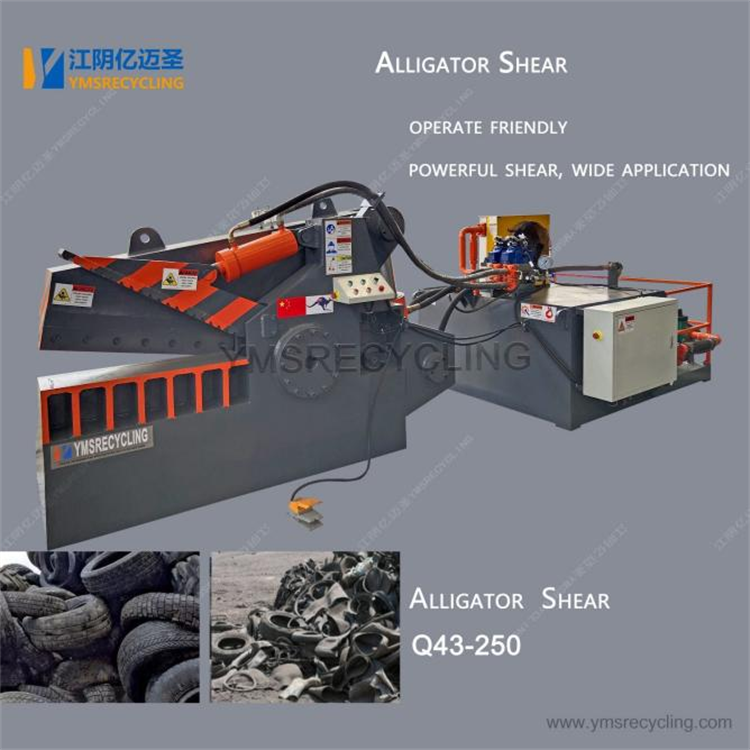

Адаптивность и гибкость способствуют постоянному расширению сценариев применения. Появление пресс-подборщика металлолома Hydarulic означает значительное сокращение цепочки дробления, пакетирования и транспортировки металла, что позволяет компаниям работать более эффективно. Оборудование может работать с металлами, которые рассредоточены, имеют большие размеры и не могут штабелироваться. После сжатия их легко штабелировать, складывать и загружать на большие расстояния, что делает их не только превосходными в традиционных сценариях переработки металлов, но и применимыми в различных других сценариях, таких как переработка промышленных отходов, разборка автомобилей и переработка отходов литейного производства. С постоянным увеличением тоннажа оборудования, структуры камер и методов работы оборудование начинает охватывать все больше областей применения, от общей обработки до специализированного производства, постепенно превращая процесс переработки металла от опоры на опыт к стандартизации оборудования.

Цифровизация и автоматизация становятся основой будущей конкуренции. Индустрия переработки металлов движется в сторону экологически чистого производства и интеллектуальных систем обработки, при этом интеллектуальный контроль и автоматизация становятся важными тенденциями в сфере гидравлических пресс-подборщиков металлолома. Современное оборудование добавляет функции мониторинга данных в свои гидравлические системы управления, включая мониторинг давления, рабочей температуры, статистики сжатия и обратной связи о состоянии удержания давления, что делает рабочие параметры оборудования прозрачными и облегчает менеджерам оценку состояния оборудования и ритма производительности. Дизайн интерфейса системы управления производством также позволяет оборудованию подключаться к цифровым заводским платформам, обеспечивая контроль группы оборудования, статистику выпуска и сравнение сменного производства в условиях крупномасштабной производственной линии, предоставляя предприятиям важную основу данных для снижения затрат и повышения эффективности.

Автоматизация переводит оборудование с традиционного ручного управления на программируемое, завершая процесс брикетирования с помощью кнопок, ПЛК, сенсорных экранов или даже дистанционного управления, что значительно сокращает ручное вмешательство и повышает стабильность времени цикла сжатия. По мере того, как все больше промышленных предприятий оптимизируют операции в условиях нехватки рабочей силы, растущих затрат или фрагментированного управления, гидравлические пресс-подборщики металлолома, способные к автоматизации и цифровизации, приобретут более значительную конкурентоспособность на рынке.

Гидравлические пресс-подборщики металлолома ведут отрасль переработки отходов к эффективным, интенсивным и низкоуглеродным операциям.

В условиях продолжающейся глобализации системы возобновляемых ресурсов индустрия переработки металлов ускоряет свое развитие в сторону высокой плотности, низкого энергопотребления и экологичности. Гидравлические пресс-подборщики металлолома, как важнейшее технологическое оборудование, стали важной движущей силой модернизации производственной цепочки. Они не только решают проблему низкой эффективности хранения и транспортировки металла, но также помогают компаниям сэкономить долгосрочные эксплуатационные расходы, улучшить время безотказной работы оборудования, сократить производственные циклы и обеспечить прочную основу для общей оптимизации цепочки поставок вторичной переработки.

В будущем, благодаря постоянному развитию точности изготовления оборудования, интеллектуальному управлению гидравлическими системами и высокоинтегрированным конструкциям, гидравлические пресс-подборщики металла будут играть роль в более широком спектре сценариев, обеспечивая более устойчивую промышленную мощность для переработки металла. Будь то с точки зрения управления производством, контроля промышленных затрат или эффективности использования ресурсов, этот тип оборудования стал важным компонентом основной конкурентоспособности компаний по переработке металлов.