На фоне все более жестких глобальных ресурсов, Оборудование для утилизации металлов , как ключевой технологический носитель круговой экономики, подталкивает индустрию переработки металлов к новой стадии развития посредством глубокой интеграции материальной науки, интеллектуального контроля и зеленых процессов. Эти устройства не только несут экономическую ценность регенерации ресурсов, но и становятся важной технической поддержкой для достижения цели углеродного нейтралитета.

Современное оборудование для утилизации металлов сломало ограничения традиционного физического дробления и движется в направлении рециркуляции точности молекулярного уровня. Фотокаталитическое растворение технологии восстановления драгоценных металлов использует гомогенный фотокатализатор DECATUNGSTATE для достижения интеграции «восстановления снижения окисления» платиновых металлов при комнатной температуре, увеличивая скорость восстановления драгоценных металлов до 80%-100%, а чистота до более чем 91%. Этот технологический прорыв не только снижает потребление энергии реакции на 90%, но также позволяет избежать рисков окружающей среды, вызванного процессом выщелачивания сильного кислоты, обеспечивая зеленый раствор для обработки электронных отходов.

В области утилизации питания оборудование предварительной обработки использует многоэтапную композитную обработку и управление процессами для достижения скорости восстановления металлов, таких как никель, кобальт и марганец более 95%, и скорость восстановления лития более 70%. Эта высокая ценность утилизации позволяет эффективно использовать 45% элементов металла в положительных электродах материалов энергопотребления, создавая полный контур с закрытым ресурсом для новой энергетической промышленности.

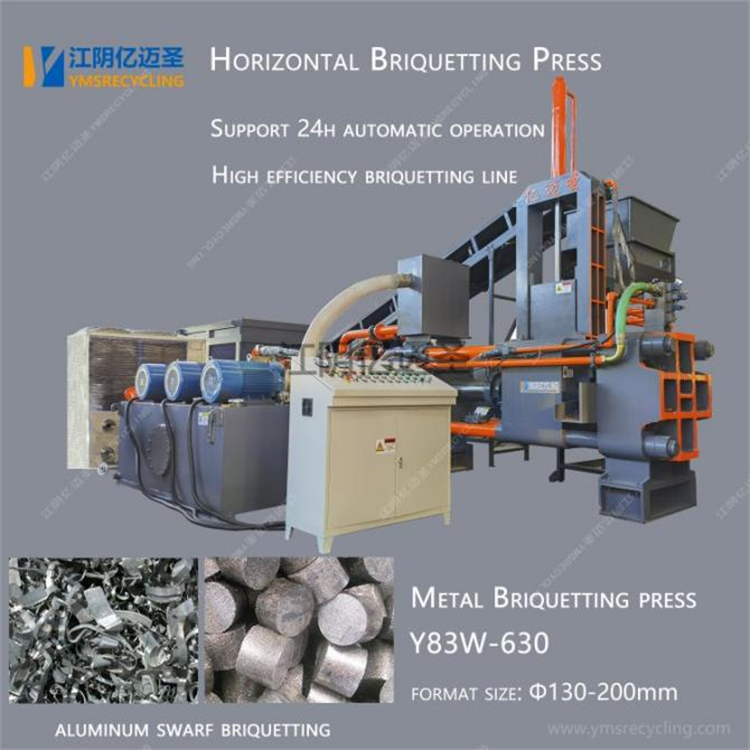

Современное оборудование для переработки сформировала интеллектуальную производственную линию, состоящую из конвейеров, дробилок, магнитных сепараторов, систем удаления пыли и т. Д. Благодаря системе автоматического управления ПЛК, оборудование может реализовать автоматизацию всего процесса от кормления сырья до готовой упаковки, а эффективность обработки увеличивается на 300% по сравнению с традиционным оборудованием. В качестве примера, принимая линию дробления в стали, ее оборудованный ролик с двойным барабаном и вибрационный конвейер могут обрабатывать ломку со словом компонентов в высококачественную ломарку с чистотой более чем 99%, и в то же время разрабатывают непредвиденные металлы, чтобы соответствовать стандартам входа в печь «мелкой ломки стали».

Это интеллектуальное обновление не только отражается на производительности одной машины, но и распространяется на сотрудничество всей промышленной цепи. Благодаря технологии Интернета вещей, компании по переработке могут контролировать рабочее состояние оборудования в режиме реального времени, оптимизировать планирование производства и снизить энергопотребление обработки стали до менее чем 25 кВт-ч на тонну, что составляет 40% энергосбережения по сравнению с традиционными процессами.

Новое оборудование для утилизации достигло качественного скачка в области защиты окружающей среды. Металлические дробилки с закрытыми камерами и системами удаления отрицательного давления могут контролировать концентрации выбросов пыли ниже 10 мг/м³, намного ниже национальных стандартов выбросов. Технология фотокаталитической рециркуляции сочетает в себе восстановление ресурсов с зеленым синтезом посредством совместного производства соединений альдегида с высокой стоимостью, создавая двойное значение «зеленого синтеза восстановления ресурсов».

В области обработки отходов лития лития аккумулятор весь процесс высококачественный использование полного набора оборудования обеспечивает эффективность совместной очистки более 98% для нескольких загрязняющих веществ в процессе реакции посредством герметизации оборудования большого поля и точного контроля температурных и потоковых полей. Этот технологический прорыв сократил выбросы углерода более чем на 2 тонны на тонну отходов, обеспечивая ключевую техническую поддержку для реализации цели «двойного углерода».

С ускорением технологической итерации, оборудование для утилизации металлов приводит к глубокому изменению в промышленной экологии. Модульная конструкция позволяет гибко регулировать мощность оборудования в диапазоне 50-500 тонн/час, чтобы удовлетворить индивидуальные потребности предприятий разных размеров. Благодаря интеграции с технологией блокчейна оборудование может реализовать цепочку данных по переработке и создать полную и надежную систему от прослеживаемости сырья до сертификации продукта.